간단히 말해, 가황은 부드럽고 끈적이는 천연 고무를 강하고 내구성 있으며 탄성 있는 재료로 변환하는 화학 공정입니다. 고무를 황 및 기타 경화제와 함께 가열하여 분자 구조를 근본적으로 변화시켜 신발 밑창부터 타이어까지 수많은 응용 분야에 훨씬 더 유용하게 만듭니다.

가황은 고무의 진정한 잠재력을 발휘하게 하는 중요한 단계입니다. 분자 사이에 화학적 가교를 형성하여 불안정한 생 고분자를 안정적이고 강하며 탄성 있는 재료로 변환합니다.

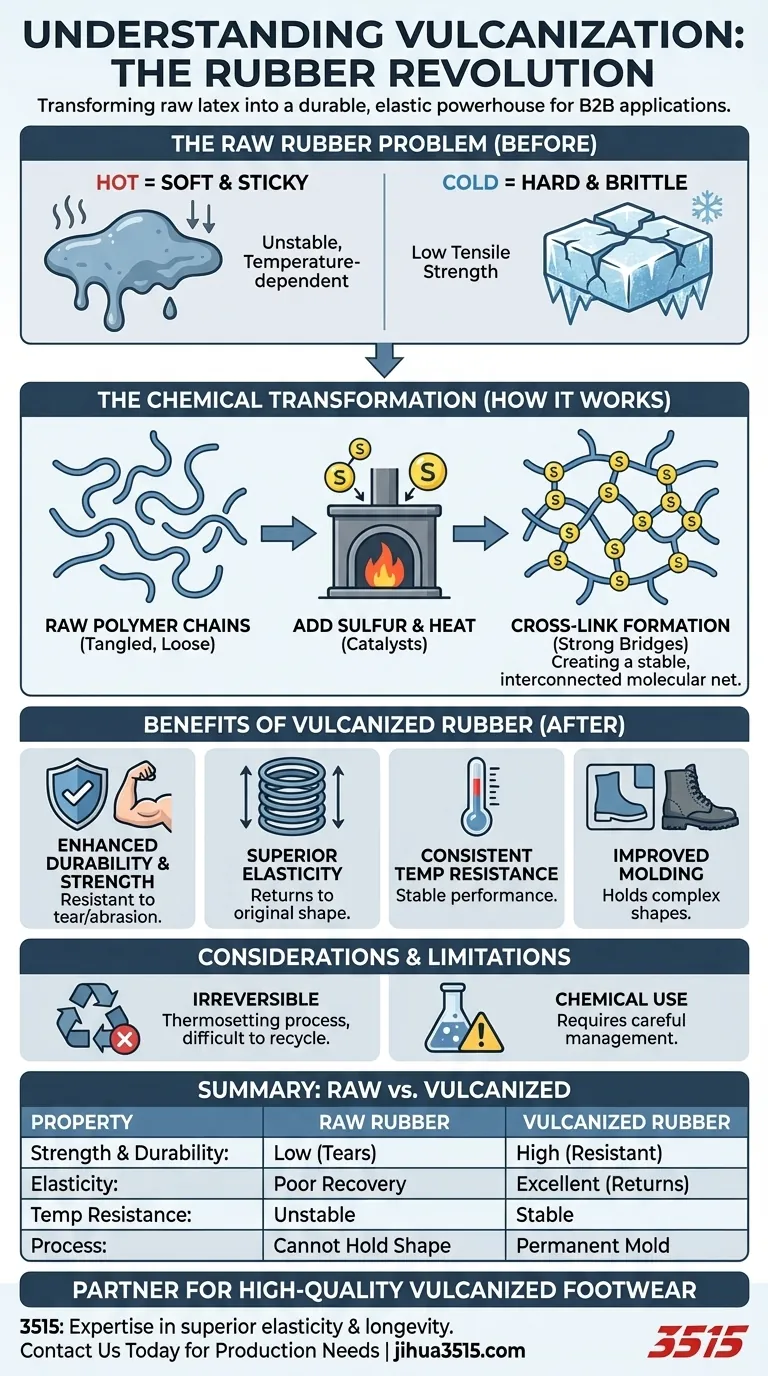

생고무의 문제점

가황 이전의 천연 고무 또는 라텍스는 실용적인 용도가 제한적입니다. 그 특성은 매우 불안정하며 온도에 따라 달라집니다.

### 예측 불가능한 거동

생고무는 따뜻해지면 부드럽고 끈적해집니다. 반대로 추운 날씨에는 단단하고 부서지기 쉬워집니다. 이러한 일관성 부족으로 인해 다양한 환경에서 안정적으로 성능을 발휘해야 하는 제품에는 적합하지 않습니다.

### 낮은 인장 강도

수정되지 않은 천연 고무는 그다지 강하지 않습니다. 쉽게 찢어지고 상당한 응력이나 마모를 견딜 수 없으므로 생 라텍스로 자동차 타이어를 직접 만들 수 없습니다.

가황의 작동 원리: 화학적 변환

찰스 굿이어가 발견한 이 공정은 고무 내부에 안정적인 분자 네트워크를 생성하여 이러한 문제를 해결합니다.

### 핵심 성분

고무에 첨가되는 가장 중요한 성분은 황입니다. 그런 다음 혼합물을 제어된 가열 공정에 노출시킵니다. 열과 황의 조합은 화학적 변화의 촉매 역할을 합니다.

### 분자망 생성

가열 중에 황 원자는 고무의 길고 얽힌 고분자 사슬 사이에 강력한 화학적 다리 또는 가교를 형성합니다. 느슨한 스파게티 가닥 접시를 하나의 상호 연결된 망으로 바꾸는 것을 상상해 보세요.

이 새로운 분자 구조는 고분자 사슬이 독립적으로 움직이는 것을 방지하며, 이것이 생고무의 불안정성의 원인입니다. 이제 재료는 "경화"되었습니다.

가황 고무의 이점

이 가교 구조는 가황 고무에 생 재료가 부족한 매우 바람직한 특성을 부여합니다.

### 향상된 내구성과 강도

분자 네트워크는 고무를 훨씬 더 강하게 만들고 찢어짐 및 마모에 대한 저항성을 높입니다. 이것이 컨베이어 벨트 및 엔진 호스와 같이 까다로운 응용 분야에 사용될 수 있는 이유입니다.

### 우수한 탄성

가교는 강도를 더하지만 재료가 늘어났다가 원래 모양으로 돌아갈 수 있을 만큼 충분히 유연합니다. 이 "기억"은 고무 탄성의 본질입니다.

### 온도 변화에 대한 저항성

가황 고무는 훨씬 더 넓은 온도 범위에서 특성을 유지합니다. 더 이상 뜨거울 때 끈적거리거나 차가울 때 부서지기 쉬운 상태가 되지 않아 일관된 성능을 보장합니다.

### 끈적임 감소 및 성형 개선

이 공정은 생 라텍스의 자연스러운 끈적임을 제거합니다. 이를 통해 고무를 더 쉽게 취급할 수 있으며 부츠 또는 개스킷과 같이 경화 후 형태를 유지하는 복잡하고 영구적인 모양으로 성형할 수 있습니다.

한계점 이해

혁신적이지만 가황 공정에는 장단점과 고려 사항이 있습니다.

### 비가역성 및 재활용

가황은 열경화성 공정으로, 되돌릴 수 없다는 의미입니다. 가교가 형성되면 쉽게 분해할 수 없습니다. 이로 인해 가황 고무의 재활용은 열가소성 플라스틱의 재활용보다 훨씬 더 어렵습니다.

### 화학 물질 사용

전통적인 공정은 황 및 기타 화학 가속제를 사용합니다. 이러한 물질을 관리하려면 제조 중 안전을 보장하고 환경 영향을 최소화하기 위해 신중한 제어가 필요합니다.

이 지식 적용

가황을 이해하는 것은 고무가 현대 산업에서 왜 그렇게 다재다능하고 필수적인 재료인지 이해하는 데 핵심입니다.

- 재료 과학에 중점을 둔 경우: 가황이 가교된 고분자 네트워크를 생성한다는 것을 인식하십시오. 이것이 고무의 강도와 탄성을 결합하는 근본적인 이유입니다.

- 제품 설계 또는 제조에 중점을 둔 경우: 가황을 고무 부품의 최종 모양과 성능 특성을 고정하는 필수 경화 공정으로 간주하십시오.

궁극적으로 가황은 호기심 많은 천연 물질을 산업 세계의 초석으로 바꾼 발명품입니다.

요약 표:

| 속성 | 생고무 | 가황 고무 |

|---|---|---|

| 강도 및 내구성 | 낮음, 쉽게 찢어짐 | 높음, 마모 및 찢어짐에 강함 |

| 탄성 | 형태 복원력 부족 | 우수함, 원래 모양으로 돌아감 |

| 내열성 | 불안정 (뜨거울 때 끈적임, 차가울 때 부서짐) | 넓은 범위에서 안정적인 성능 |

| 공정 | 복잡한 모양을 유지할 수 없음 | 정밀한 모양으로 영구적으로 성형 가능 |

고품질 가황 신발을 소싱할 준비가 되셨나요?

대규모 제조업체로서 3515는 유통업체, 브랜드 소유주 및 대량 고객을 위한 포괄적인 범위의 내구성 있는 부츠와 신발을 생산합니다. 가황에 대한 당사의 전문성은 우수한 제품 성능, 탄성 및 수명을 보장합니다.

지금 문의하기를 통해 생산 요구 사항을 논의하고 모든 종류의 신발과 부츠에 대한 당사의 전체 제조 역량을 활용하십시오.

시각적 가이드